Ход работы

Получив все имеющиеся исходные данные, объект был принят в работу. Первоначально, перед составлением предполагаемой технологической схемы, поскольку наши специалисты впервые столкнулись со сточными водами данной специфики, очистка которых требовала нестандартного технического и научного подхода, было изучено множество патентов, исследовательских работ, научных публикаций, статей и другой литературы, содержащей информацию по различным возможным способам и технологиям очистки и по фильтрату в целом.

После детального изучения научных материалов и более предметного понимания задачи, наши специалисты пришли к выводу, что, в данном случае, как и для производственных сточных вод какого-либо предприятия, имеет место метод физико-химической очистки, заключающийся в напорной флотации с обязательной предварительной реагентной обработкой.

Суть применения реагентов, являющихся, как правило, неотъемлемой частью организации физико-химической очистки, – в частности, коагулянта и флокулянта – заключается в переводе растворенных и коллоидных загрязнений в нерастворимую фазу с последующим отделением из сточных вод уже полученных взвешенных веществ на напорном флотаторе. В процессе флотации скоагулированные соединения отделяются от сточных вод посредством образующихся мельчайших пузырьков воздуха, вместе с которыми всплывают на поверхность, образуя слой флотошлама, который непрерывно сгребается в специальный приемный отсек.

Учитывая качественный состав фильтрата ТБО, а также основываясь на научной литературе, было безусловно ясно, что предварительная реагентная обработка должна быть в любом случае применена, поэтому нашими специалистами было принято соответствующее решение первым шагом провести предварительные работы по его исследованию.

Специалисты нашей компании используют практический подход к задаче очистки промышленных и близких к ним по составу сточных вод – проводят их исследование путем подбора реагентов для обеспечения максимальной эффективности очистки физико-химическим методом.

По согласованию, Заказчик направил нам пробы отобранного фильтрата. Полученный с полигона фильтрат имел характерный черный цвет и ярко выраженный специфический запах, обусловленный чрезмерно высоким содержанием органики, в частности, фульвовых и гуминовых кислот, также визуально наблюдалась зернистость в тонком слое. Прозрачность пробы составляла около 2-3 мм, плавающие в толще взвешенные вещества отсутствовали, осадок не наблюдался из-за высокой мутности. По результатам проведенных исследований фильтрата, отобранного в тот период, была подобрана наиболее оптимальная, по визуальной оценке, комбинация реагентов, применение которой предполагалось в процессе очистки.

При выполнении данных работ нашими специалистами подтвердилось заключение, что предварительная реагентная обработка сточных вод, особенно данной специфики, является важнейшей составляющей в организации физико-химической очистки.

Технологическая схема

После проведения работ по исследованию фильтрата и получения результатов анализов из лаборатории была составлена следующая технологическая схема процесса очистки:

- Организация подачи фильтрата с накопителя (карты) на трубчатый смеситель Flotomax TS.

- Комплексная реагентная обработка фильтрата в трубчатом смесителе Flotomax TS растворами, подаваемыми от блоков приготовления и дозирования реагентов Flotomax RX.

- Очистка на напорном флотаторе серии Flotomax-S с отведением шлама в отдельный накопитель.

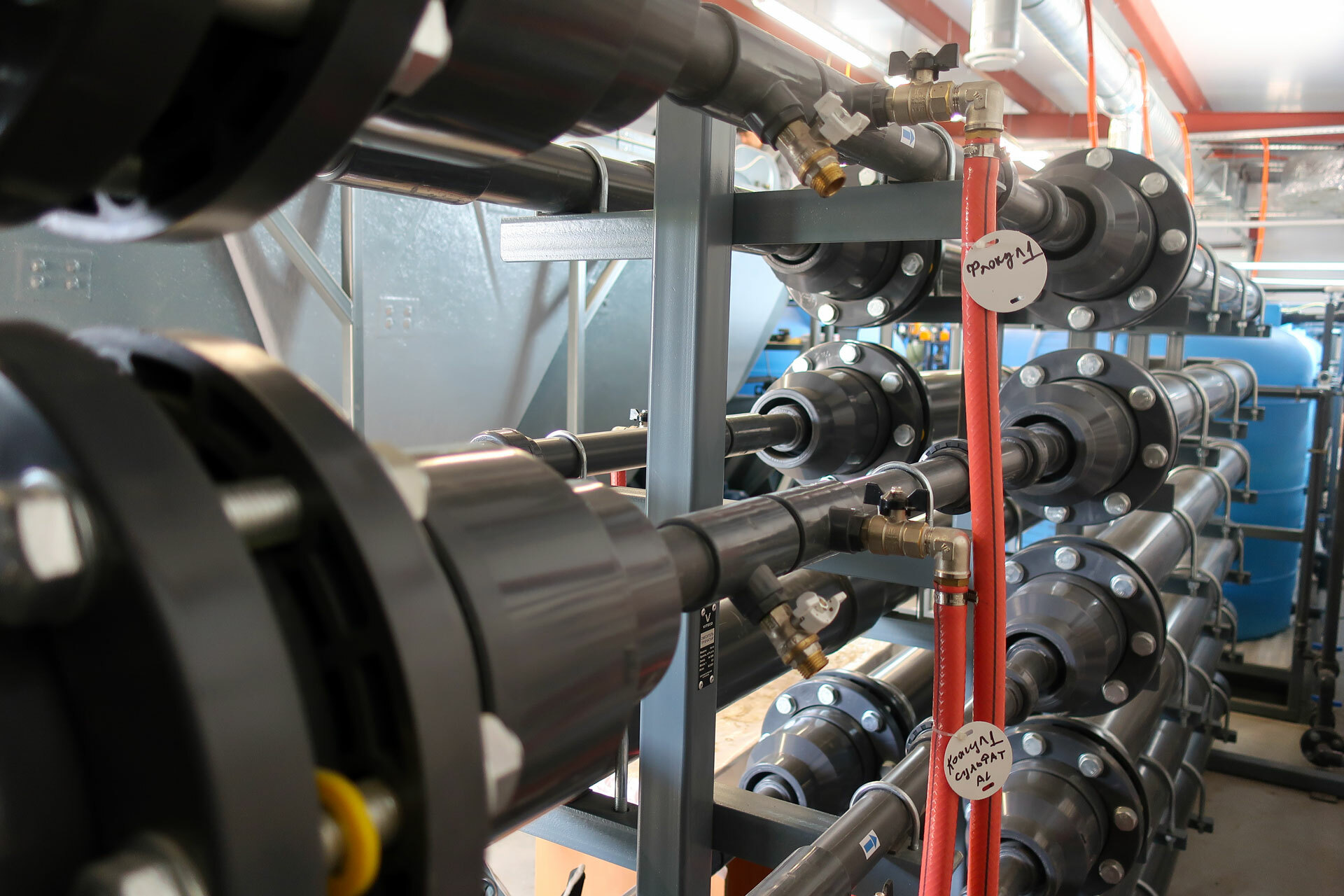

- Подача фильтрата на напорные фильтры серии MayerKraft.

- Сбор в накопителе и последующая доочистка фильтрата обратноосмотическим методом.

Приведенная выше технологическая схема, помимо основного этапа физико-химической очистки, предполагаемого ранее, включила в себя дополнительные стадии – напорную фильтрацию и мембранную доочистку.

Напорные фильтры серии MayerKraft, в качестве фильтрующей загрузки которых, в данном случае, служит смесь природных цеолитов и поддерживающий слой гравия, применяются, как правило, на финальных этапах и предназначены для сточных вод, уже прошедших предварительные стадии очистки от основного количества загрязнений, в частности, от взвешенных веществ органического и неорганического происхождения, например, ржавчины (окисленного железа), мелкого песка и органических взвесей, а также нефтепродуктов.

В процессе фильтрации механические примеси задерживаются в слое загрузки, в то время как очищенные сточные воды через распределительное устройство под остаточным давлением отводятся с установки в приемную емкость, из которой периодически подаются на обратную промывку данной фильтрующей загрузки. При восходящем движении воды фильтрующая загрузка приходит во взвешенное состояние, при этом обеспечивается ее интенсивное перемешивание и вымывание из нее задержанных примесей, которые, далее, отводятся с промывной водой в дренаж.

На финальном этапе очищенные сточные воды проходят тонкую доочистку на обратноосмотической установке.

По согласованию с Заказчиком предложенной технологической схемы и, далее, по заключению договора на изготовление и поставку оборудования, нами началась детальная проработка объекта. В ходе работы, будучи на постоянной связи с технологом от обратившейся организации, наши специалисты выдавали информацию, касающуюся самого оборудования, а также необходимую для подготовительных к его поставке строительных работ, в частности:

- Разрабатывались различные компоновочные варианты по размещению оборудования для определения габаритов будущего здания. В результате, при возведении здания, один из предложенных вариантов был взят за основу.

- Рассчитывались предстоящие эксплуатационные затраты, в частности – энергопотребление и расход применяемых реагентов.

- Подготавливалась эскизно-привязочная документация и направлялись профили оборудования и трубопроводов, необходимые для дальнейших монтажных и обвязочных работ.

- Выдавалась информация по энергопотребителям для подготовительных электромонтажных работ.

Поставка и монтаж оборудования

Оборудование, поставленное в договорные сроки в максимальной заводской готовности, было установлено в уже возведенное и готовое к эксплуатации здание. Во время проводимых Заказчиком монтажных работ наши специалисты выдавали рекомендации по обвязке оборудования как дистанционно, так и, в рамках шеф-монтажных работ, присутствуя на объекте и лично контролируя процесс.

По завершению монтажных работ нашими технологами производились пуско-наладочные работы, которые включили в себя:

- оценку и осмотр смонтированного оборудования;

- проверку автоматики и настройку шкафов управления оборудованием физико-химической очистки и напорной фильтрации;

- проверка гидравлики и пробный запуск оборудования при его заливке чистой водой;

- приготовление рабочих растворов реагентов, подобранных при исследованиях фильтрата;

- настройка насосов-дозаторов, подаваемых растворы реагентов, путем их тарирования;

- сопутствующий инструктаж сотрудников.

В результате проведенных пуско-наладочных работ оборудование было выведено на рабочий режим и запущено в эксплуатацию.